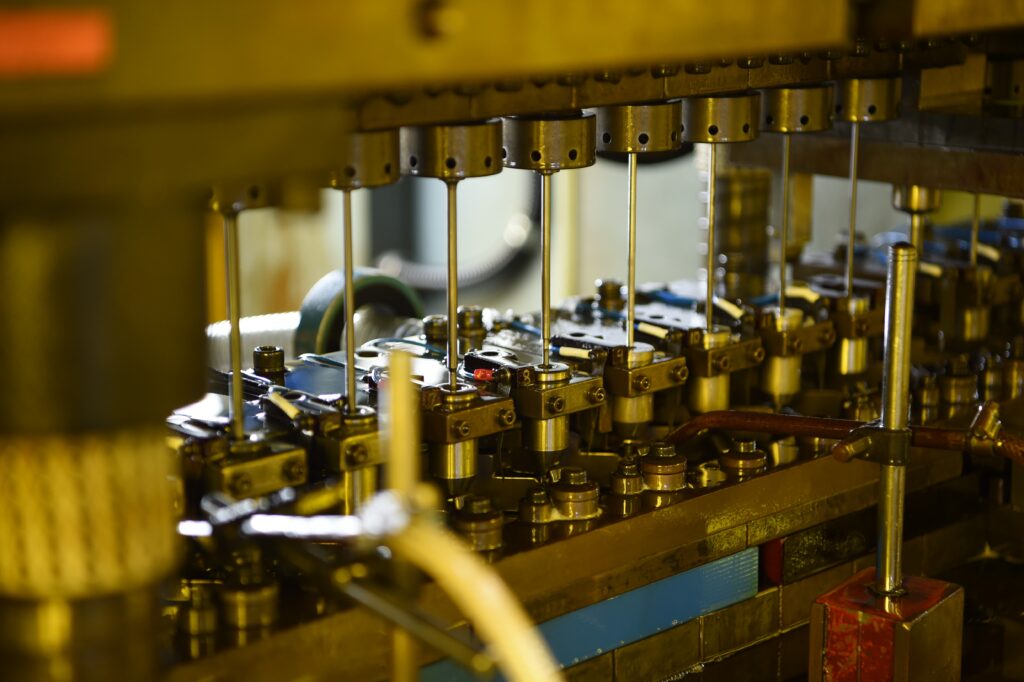

プレス加工を行う上で欠かせないのが「プレス金型」です。プレス金型は、金属の板材を打ち抜く・曲げる・絞るといった加工を正確に実現するための道具であり、製品そのものの品質やコスト、さらには納期を左右する重要な要素です。つまり、プレス加工の現場においてプレス金型は「ものづくりの心臓部」といっても過言ではありません。

一口にプレス金型といっても、その種類は製品の形状や生産数量、さらには使う材料や要求精度によって異なります。大きく分けると「単発金型」「順送金型」「トランスファー金型」の3種類があり、それぞれ特徴やメリット・デメリットが存在します。どのプレス金型を選ぶかによって、生産効率やコスト構造は大きく変わってくるため、選定は非常に重要です。

本記事では、まず代表的な3種類のプレス金型の特徴を詳しく紹介し、それぞれのメリット・デメリットを比較表にまとめます。さらに近年注目されるプレス金型の最新動向についても触れ、これからのものづくりにおけるプレス金型の役割を考えていきます。

プレスやモノづくりの課題を解決!開発や試作品制作に関する内容はこちらをご確認ください!

Contents

プレス金型の種類

プレス用金型は、製品の形状や生産量などによって使用する金型は大きく3種類に分けられます。今回、プレス加工に使用される金型の種類とそれぞれの特徴は下記の通りとなります。

単発金型とは

単発金型とは、1回のプレス動作で1つの工程だけを行うプレス金型です。例えば「打ち抜き加工だけ」「曲げ加工だけ」といったように工程を分け、製品を仕上げていきます。

作業の流れとしては、作業者が材料をプレス金型に手でセットし、プレス機を1回動かして加工。その後製品を取り出して再度セットする…というサイクルを繰り返す方式です。自動化されていないため生産性は低くなりますが、小ロット生産や試作品製作には非常に適しています。

単発金型は構造がシンプルで製作コストが低く抑えられるのが大きなメリットです。順送金型やトランスファー金型と比べると金型自体の価格が安いため、数量が少ない製品や初期投資を抑えたい場合に有効です。また、複雑な形状や特殊な工程が必要な場合も、単発金型で柔軟に対応できるケースがあります。

一方で、加工速度が遅く人手に頼る部分が大きいため、量産には不向きです。工程を増やす場合には複数の単発金型を製作する必要があり、その分手間と時間がかかります。製品単価も割高になるため、大量生産にはコスト面で不利です。

なお、最近では複数の単発金型を並べて搬送装置と組み合わせる「タンデム加工」も行われています。タンデム加工では手作業の負担を減らし、省人化やコスト低減につながりますが、複数のプレス機や搬送装置を必要とするため、総合的なメリットは製品条件や数量によって変わってきます。

順送金型とは

順送金型は、複数の加工工程をひとつのプレス金型の中に組み込み、材料を送りながら連続して加工していく方式のプレス金型です。

材料を一定のピッチで送り込み、ステージごとに打抜き、曲げ、絞りなどを順番に行う仕組みで、大量生産に非常に適しています。

主にロール状のコイル材を使用し、巻き癖をレベラーで矯正してからプレス金型に投入します。プレス機が1ストローク動くたびに材料が1ピッチ分送られ、各ステージで加工が進んでいくため「順送金型」と呼ばれています。

順送金型の最大のメリットは、1つの金型で複数の工程を自動的にこなせる点です。工程間の搬送装置が不要で、プレス機の稼働スピード(SPM)が速いため、大量生産において抜群の効率を発揮します。

特に電子部品や車載部品など、大量かつ安定した品質が求められる分野で多用されているプレス金型です。

ただし、材料がつながったまま加工を行うためスクラップが多く発生し、材料歩留まりが悪化しやすい点はデメリットです。また、金型の製作費用が高く、複雑な構造ゆえにメンテナンス性が低いという課題もあります。

トランスファー用金型とは

トランスファー金型は、1台のプレス機に複数の単発金型を並べ、搬送装置(フィンガー)で製品をつかんで次の工程へ移動させながら加工する方式のプレス金型です。言い換えると「単発金型の集合体」であり、順送金型とは異なり、製品をブランク材から独立させて各工程を進めるのが特徴です。

トランスファー金型のメリットは、材料歩留まりが良いことです。必要なブランク材から直接加工を進めるため、スクラップを最小限に抑えられます。また各工程が独立しているため、部分的なメンテナンスや調整が容易です。大型部品や深い絞りが必要な製品に特に適しており、自動車部品などでよく採用されています。

一方、順送金型に比べると加工速度は遅く、搬送装置を組み込むため設備コストも高くなります。段取り替えにも時間がかかる場合があり、生産条件によっては不利になることもあります。

プレス金型の種類によるメリット・デメリットを一覧表

| プレスの種類 | メリット | デメリット |

| 単発型 | ・金型構造がシンプルで製作コストが安い ・小ロットや試作に最適 ・複雑形状や特殊な製品にも柔軟対応可能 | ・加工速度が遅い ・人手に依存するため作業負担が大きい ・量産には不向きでコストが割高になりやすい |

| 順送金型 | ・1つの金型で複数工程を自動化 ・生産スピードが速く大量生産に最適 ・搬送装置が不要で段取り替えも容易 | ・金型製作費が高い ・材料スクラップが多く歩留まりが悪い ・メンテナンスが難しい |

| トランスファー金型 | ・ブランク材から加工でき歩留まりが良い ・工程ごとに独立しておりメンテナンス性が高い ・大型部品や深絞り品の量産に適する | ・加工速度は順送金型に劣る ・搬送装置が必要で設備コストが高い ・段取りに時間がかかる場合がある |

最近のプレス金型の動向

近年の製造業の変化に伴い、プレス金型にも新しい潮流が生まれています。従来の「大量生産・低コスト」から、より高精度・柔軟性・環境対応へと進化しているのです

- 高精度化・高機能化

電子部品や車載部品の高性能化に伴い、プレス金型にはミクロン単位の精度が求められています。金型の設計・製作技術はより高度化し、CAD/CAMやシミュレーション技術を活用するケースが増えています。 - 難加工材への対応

ステンレス、アルミ、チタンなど軽量かつ難加工材を扱うプレス金型が増加。特にEV化で軽量化要求が高まっており、金型の耐久性や成形技術の進化が必要とされています。 - 自動化・省人化

人手不足に対応するため、順送金型やトランスファー金型とロボット搬送を組み合わせた無人化ラインが普及。単発金型でもタンデムライン化によって省人化が進んでいます。 - デジタル化・IoT化

センサーを組み込んだ「スマート金型」が登場。プレス金型内部で摩耗や温度をモニタリングし、予知保全やトラブル防止につなげる取り組みが進んでいます。 - サステナビリティ対応

環境意識の高まりにより、材料歩留まり改善や金型の長寿命化が求められています。再研磨や再利用を前提としたプレス金型設計も注目されています。

株式会社野口製作所では、単発金型・順送金型・トランスファー金型のすべてに対応し、お客様の製品や生産条件に合わせた最適なプレス金型を設計・製作しています。特に深絞り加工は弊社の得意分野であり、ステンレスやアルミ、銅といった難加工材でも豊富な実績を持っています。

家電・自動車・医療・センサー分野など、幅広い業界のお客様に対し、プレス金型の設計から製造、試作、量産まで一貫対応できる体制を整えています。今後も最新のプレス金型技術を取り入れ、お客様の課題解決に貢献してまいります。

野口製作所からのメッセージ

野口製作所は昭和 42 年の設立以来、金属プレス加工を通して御客様の課題を解決す る提案型企業として成⻑して参りました。

私たちのコア技術はプレス加工の工法の一つ、深絞り加工です。

この深絞り加工技術で 製作した製品を電子機器部品、車載部品で使って頂いています。

また、医療機器として 製作している製品の中には、これまで実現できなかった非常に微細で薄肉の製品を深絞 り加工技術により製作に成功したものもあり、お客様の事業拡大に大きく貢献しまし た。

このように私たちは幅広い市場ニーズにお応えする製品製作をしております。どんな時でも私たちが大切にしているのは、御客様の課題に共に悩み、解決のための最 適解を提案するきめ細かい伴奏型のものづくりサービスです。

御客様の伴走者として共に成⻑していくことは最大の喜びだと考えています。 そのためにも、まずは社員一人ひとりが人間力を鍛え、正しい判断で御客様へ寄り添える人 財の育成が何よりも大切だと感じ、日夜人財育成に努めております。

これからも私たちは、世界中のお客様の期待をこえる価値を、安心というカタチで提供し ていきます。

弊社の詳細な情報につきましては、下記のリンクから資料をダウンロードしてご確認ください。

またお困りごとや相談したい内容がございましたら、HP の画面最下部の「お問い合わせ」からご相談ください。

皆様からのご連絡をお待ちしております!

野口製作所のこだわりのダウンロード資料はこちら

お問い合わせはこちら

プレスやモノづくりの課題を解決!開発や試作品制作に関する内容はこちらをご確認ください!