プレスやモノづくりの課題を解決!開発や試作品制作に関する内容はこちらをご確認ください!

Contents

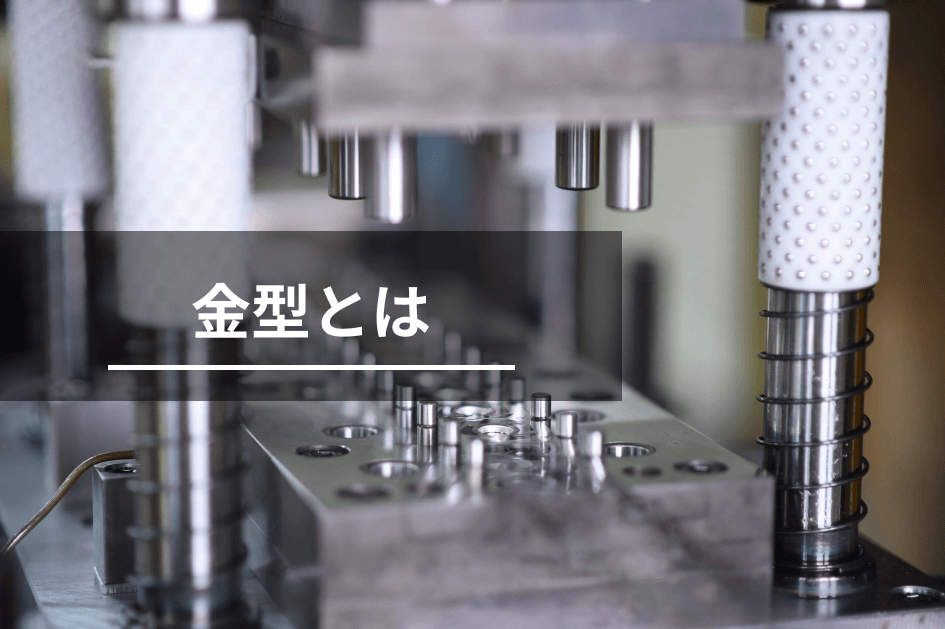

金型とは

金型とは、金属で製作した型枠『製品を生産するための金属の型』の総称です。

金型は、凹凸のある上下一対の構造で、金型の間に素材を入れ、荷重をかける(プレス加工)ことで素材を変形させ、求める形状を作り上げることが出来ます。

私達の身近なものでイメージできるものとしては、例えば『たい焼き機』も金型の一つです。

金型に送り込む素材については、たい焼きのような食品から、金属をはじめ樹脂、ゴム、ガラス等の材料を通過させる、もしくは流し込むことにより材料の塑性または流動性などの性質を利用して、連続加工による同一形状の製品を安価で大量生産することが特徴の一つでもあります。

金型は、私達の生活を支えているさまざまな製品を作るために必要不可欠な存在であり、製品の材質・形状・サイズにおいて下記のような金型に分類されます。

そして、その分類された金型ごとに加工を極めたメーカー(職人メーカー)が、それぞれあるイメージとなります。

・プレス用金型

抜き型、曲げ型、絞り型などに分類され、材料(素材)である鉄、非鉄金属などを加工し、自動車、家電、雑貨など多方面にわたる部品の製造のために用いられています。

• 鍛造用金型

熱間鍛造、冷間鍛造等に分類され、棒網材、非鉄金属等を材料として自動車の重要保安部品、建設機械部品等の製造に用いられています。加工される部品の主なものに自動車のクランクシャフト、オートバイ部品、ジェット機のファン等があります。

• 鋳造用金型

シェルフモールド、ロストワックス、重力鋳造、圧力鋳造等の各種金型に分類され、アルミ合金等を材料として、工業用部品、建設機械部品、農業機械部品等の製造に用いられています。

• ダイカスト用金型

鋳造型の一種で、材料であるアルミ合金、亜鉛合金等を加工し、自動車、精密機械、家電等の部品を製造するために用いられます。加工される部品の主なものに自動車のエンジン回り、カメラのボディー等があります。

• プラスチック用金型

射出成形、圧縮成形、移送成形、吹込成形、真空成形等の各種金型に分類され、プラスチック材料を加工して家電、自動車、雑貨類等あらゆる部品の製造のために使用されています。加工される部品の主なものにテレビ、OA機器、家電製品等があります。

• ガラス用金型

押型と吹型があり、ガラス材料を成形して、主としてウイスキーボトル、ビールビン、照明器具部品、食器類等を製造するために用いられています。

• ゴム用金型

合成ゴム、天然ゴムを材料として、工業用部品、自動車部品、履き物等の製造のために用いられます。成形される部品の主なものにタイヤ、キーボード、靴底等があります。

• 粉末冶金用

金属の粉末を型にいれて焼き固めてつくられます。成型される主なものに歯車等があります。

プレス金型設計とは

当社は、金属部品(素材:金属)を加工するためのプレス用金型を製作しております。

特に非鉄材料(ステンレス・アルミ・銅等)の抜き部品・曲げ部品・深絞り部品を加工するための金型を社内で設計・製作まで行っており、さまざまな業界(主に家電・車載・医療・センサー等)の部品を加工しております。

金型設計から製作までの流れ

1. 製品仕様の確認と打ち合わせ

まずはお客様から提供された製品図面・仕様書をもとに、製品の材質、寸法公差、用途、生産量など細部まで入念に確認します。この段階でお客様との打ち合わせを通じ、実現可能性やコスト削減のポイントを明確にします。

2. 工程設計(プロセス設計)

工程設計は、製品を効率よく加工するためのプロセスを決める作業です。特に金属プレス加工の場合、どのような順序で加工を行うかを決定することが、製品の品質や生産性を左右します。当社では長年蓄積されたノウハウを活かし、製品形状の特性や材料特性を考慮しながら、最適な加工順序や方法を検討します。成形シミュレーションやCAE解析ソフトを活用し、事前に成形性や金型負荷なども確認します。

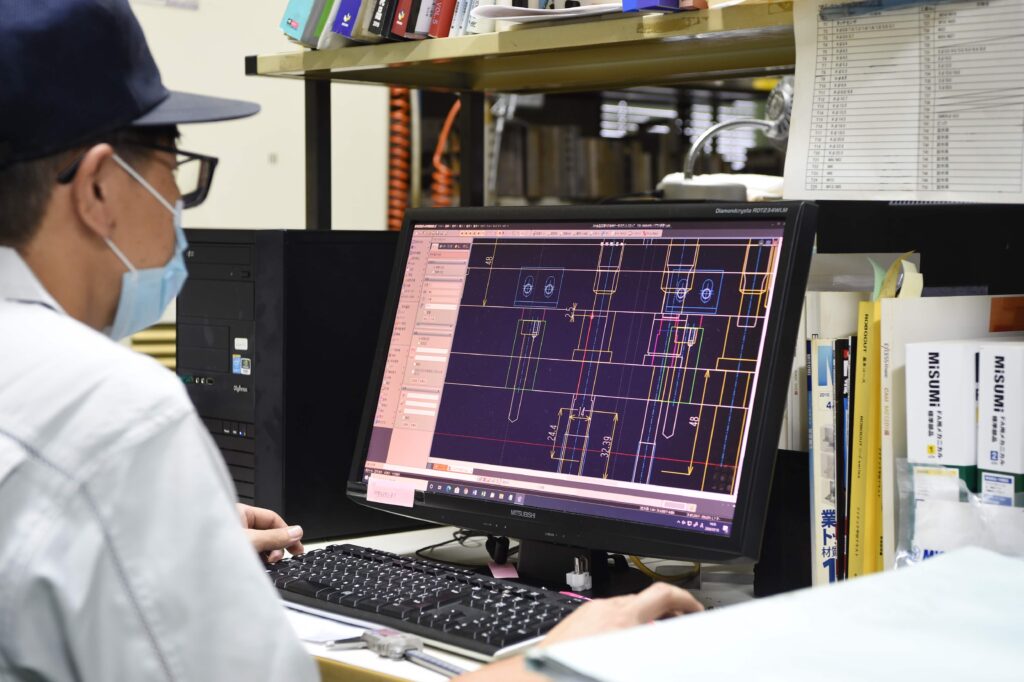

3. 構造設計

構造設計では、工程設計で決まった加工方法を実現するための金型そのものを具体化していきます。金型の精度、耐久性、メンテナンス性を考慮し、金型各部品の形状や寸法を細かく決めていきます。当社では3次元CAD(SolidWorksなど)を用い、高精度かつメンテナンス性を高めた金型設計を行っています。また、部品交換やメンテナンス時の作業性を考慮し、組立てやすい構造も工夫しています。

4. 金型製作(加工・組立)

構造設計を完了したら、設計図面に基づいて金型の製作を進めます。当社では社内に加工設備(マシニングセンター、ワイヤー放電加工機、研削盤など)を保有しており、高精度かつ短納期で金型を製作することが可能です。また、工程間の連携を緊密に行うことで、設計者と加工者間の意思疎通を徹底し、設計意図通りの金型製作を実現しています。

5. 試作・評価・改善

製作した金型を用いて試作を行い、製品寸法や品質を詳細に評価します。ここで得られたデータをもとに、必要に応じて金型の微調整や改善を行います。当社では迅速な試作体制を整えており、設計・製作・試作までのサイクルを短期間で完了できるのが強みです。

当社の特長・強み

深絞り加工を中心とした高い専門性

当社は特に「深絞り加工」に強みを持ち、ステンレスやアルミなど非鉄材料の金型設計に豊富な実績があります。深絞り加工は金属材料を大きく変形させるため、非常に高い技術力とノウハウが求められます。当社ではこれまでの蓄積した知見をもとに、難易度の高い設計も積極的にお引き受けしており、業界からの高い評価を得ています。

一貫した設計・製作体制

当社では設計から製作までをすべて社内で一貫して行うことで、設計意図を正確に製作現場に伝え、高品質な金型を短期間で製作しています。外注に頼らず、自社内で責任を持って製作することで品質管理を徹底でき、製品品質の安定化や納期短縮につながっています。

独自の金型ユニット開発

当社独自の技術として、深絞り加工に特化した試作ユニットを開発しています。これにより金型設計から試作までの時間を大幅に短縮するとともに、試作費用を抑えることが可能になりました。初期投資を抑えながら試作品を素早く提供することで、お客様の製品開発を強力に支援しています。

金型設計のプロセスは、製品品質や生産効率に大きく影響を与えます。当社は設計の段階からお客様との密な連携を行い、深絞り加工を中心にした専門的な技術を駆使して高品質な金型を提供しています。さらに設計から製作、試作までを一貫して社内で行い、独自技術を活かした迅速かつ経済的な製作を実現しています。「金型設計」のパートナーとしてぜひ当社をご検討ください。

野口製作所からのメッセージ

野口製作所は昭和 42 年の設立以来、金属プレス加工を通して御客様の課題を解決す る提案型企業として成⻑して参りました。

私たちのコア技術はプレス加工の工法の一つ、深絞り加工です。

この深絞り加工技術で 製作した製品を電子機器部品、車載部品で使って頂いています。

また、医療機器として 製作している製品の中には、これまで実現できなかった非常に微細で薄肉の製品を深絞 り加工技術により製作に成功したものもあり、お客様の事業拡大に大きく貢献しまし た。

このように私たちは幅広い市場ニーズにお応えする製品製作をしております。どんな時でも私たちが大切にしているのは、御客様の課題に共に悩み、解決のための最 適解を提案するきめ細かい伴奏型のものづくりサービスです。

御客様の伴走者として共に成⻑していくことは最大の喜びだと考えています。 そのためにも、まずは社員一人ひとりが人間力を鍛え、正しい判断で御客様へ寄り添える人 財の育成が何よりも大切だと感じ、日夜人財育成に努めております。

これからも私たちは、世界中のお客様の期待をこえる価値を、安心というカタチで提供し ていきます。

弊社の詳細な情報につきましては、下記のリンクから資料をダウンロードしてご確認ください。

またお困りごとや相談したい内容がございましたら、HP の画面最下部の「お問い合わせ」からご相談ください。

皆様からのご連絡をお待ちしております!

野口製作所のこだわりのダウンロード資料はこちら

お問い合わせはこちら

プレスやモノづくりの課題を解決!開発や試作品制作に関する内容はこちらをご確認ください!