プレス加工の深絞り加工において、ショックマークは頭痛の種とも言える問題です。品質に大きな影響を及ぼし、回避は容易ではありません。しかし、正しい知識とテクニックを身につければ、この問題を抑制しつつ品質の高い加工を実現することが可能です。今回はショックマークの発生原理から、絞り加工時の抑制テクニックに至るまで、その秘訣を詳しく解説します。

プレスやモノづくりの課題を解決!開発や試作品制作に関する内容はこちらをご確認ください!

Contents

1. ショックマークとは何か

ショックマークとは、プレス加工や絞り加工を行ったとき、金属材料の表面に現れる小さな凹みや波打ちのような模様のことを指します。特に金属の薄板を絞り加工する際に顕著に現れるこの現象は、製品の見た目に大きな影響を与えるため、品質管理上非常に重要な問題となります。ショックマークは、金型形状や金型の温度、材料の特性など、様々な要因によって発生するため、その発生を抑制には多角的なアプローチが必要です。

1.1. ショックマークの定義と発生原理

ショックマークは絞り加工時に生じる現象で、ダイRが小さい状態で絞ったときに発生します。絞り初期に材料が伸ばされてできるものです。

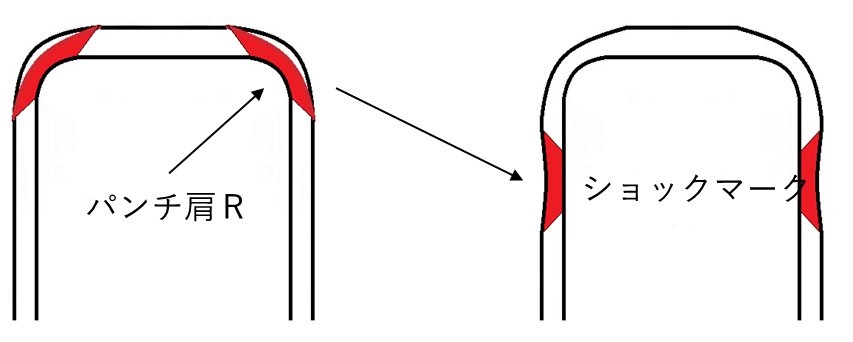

絞り行程ではパンチ肩付近で最も抵抗がかかるため、その部分の板厚が減少します。その状態を示したものが【図1左】です。板厚減少部分は元の板厚より減少します。

絞り加工では、絞り加工限界のために、目的の形状を作るのに数工程かけて加工することが普通です。

数工程で加工すると、各工程でできるパンチ肩付近の板厚減少部分は【図1右】に示すように、絞り径の減少に伴って側壁部分に移動します。その部分がショックマークとして現れます。

1.2. ショックマークが製品品質に与える影響

製品の品質に直接影響を及ぼす重要な要素です。というのも、このマークが製品表面にあることで、見た目が損なわれるばかりでなく、塗装や表面処理を行った際に目立つ原因となります。また、ショックマークは金属疲労を引き起こしやすい箇所ともなるため、製品の耐久性にも影響を与えることがあります。さらに、電子機器などの精密な製品においては、ショックマークが原因で設置面がフラットでなくなり、組み立て時の精度に問題を生じさせることもあるのです。そのためショックマークを最小限に抑えるための加工技術は、品質を保つために不可欠となるわけです。

2. 薄板加工におけるショックマークの特徴

絞り加工を施す際に起こる可能性があるショックマークですが、特に薄板加工においてはその発生リスクが高く、悩ましい問題となっています。薄板材の場合、材料自体の強度が低いため発生しやすいのが特徴です。さらに、薄板はその柔軟性から加工工程での形状変化に対する耐性が弱く、微細な加工誤差もショックマークとして表面に表れやすいのです。こうした薄板の性質を理解し、きめ細やかな加工技術が求められます。

2.1. 薄板材料とショックマークのリスク

薄板材料を使用する際、ショックマークは避けがたいリスクの一つと言えます。特に高品質な外観を要求される自動車のボディパーツや家電製品の外装など、美観が重要視される部分の加工では、微細なショックマーク一つで製品の評価が大きく左右される事態になります。そのため、薄板材料を選択する際には、その材質や厚みがショックマークの発生と関連する強度にどのように作用するかを慎重に分析する必要があります。また、加工工程での温度管理やプレス加工時の速度など、細部にわたる調整が求められることも少なくありません。

2.2. 絞り加工の基本メカニズム

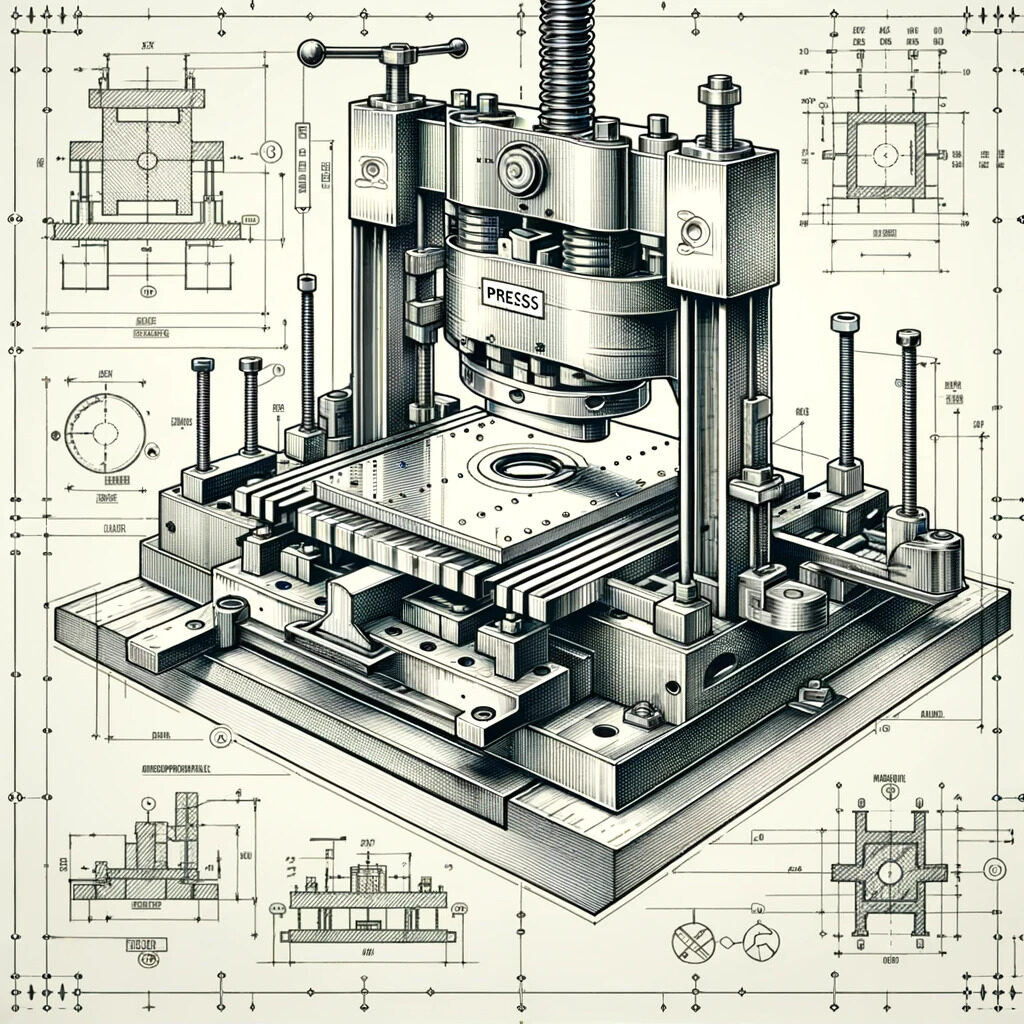

絞り加工の基本メカニズムには、材料を加工するために一定の力を加え、金型に沿って材料を変形させる工程が含まれます。このプロセスは、材料の種類や厚み、金型の形状や材質によって大きく変わることがあります。絞り加工では特に、金型の形状と加える力のバランスが重要で、このバランスが崩れることによって、ショックマークや材料の破損が生じやすくなります。さらに、材料の滑りを良くすることで金型との摩擦を減らし、ショックマークの発生を抑える工夫も必要とされています。

3. 金型工程設計の工夫でショックマークを抑制

金型設計段階での工夫は、ショックマーク発生のリスクを減らす重要な鍵となります。金型の形状や表面処理、使用材料の選択など、数多くの要素がショックマークの抑制に寄与します。これらを総合的に最適化することで、高品質な製品の製造が可能になります。設計者は限られた条件の中で最良の解を導きだすべく、緻密な工程設計をすることが不可欠です。

3.1. 金型の設計要素とショックマーク

金型の設計要素には、ショックマークに強く影響を与える多くのポイントがあります。金型の表面粗さだけでなく、形状や工程数など細部にわたる工夫が必要です。形状に関しては、絞り込み角度やダイRなど、材料の流れをスムーズにすることでショックマークの発生を防ぎます。

3.2. 抑制効果が期待できる金型設計のポイント

ショッマークの抑制に効果的な金型設計のポイントとして、材料の流動特性を考慮し、過度な抵抗やストレスがかからないような部品形状を設計する必要があります。金型の素材、表面処理の選択も非常に重要です。これらの工夫を通じて、ショックマークを抑制し、長時間の安定した加工を実現していくことができるのです。

4. 表面処理によるショックマーク対策

絞り加工においてショックマークは大きな問題となりますが、金型部品への表面処理によって、このようなマークを抑制することができます。表面処理とは、材料の表面に特定の加工を施して物理的あるいは化学的特性を変化させる技術です。これにより、材質が持つ元の強度を維持しながら、外部からの衝撃や摩耗に対する耐性を向上させることが可能になります。

表面処理によるショックマーク対策を考える上で、選択基準が重要になります。まず考えるべきは、どのような種類のショックマークが問題となるか、という材料や製品の特性を理解することです。次に、処理の方法が経済的かどうか、つまりコストパフォーマンスを考える必要があります。また、処理によって環境に与える影響も重要な判断材料となります。さらに長期的な耐久性を持つかという点も考慮する必要があります。最適な表面処理技術を選択するためには、これらの基準をバランス良く評価し、実際の加工条件や使用状況に合ったものを選ぶことが求められます。

野口製作所からのメッセージ

野口製作所は昭和 42 年の設立以来、金属プレス加工を通して御客様の課題を解決す る提案型企業として成⻑して参りました。

私たちのコア技術はプレス加工の工法の一つ、深絞り加工です。

この深絞り加工技術で 製作した製品を電子機器部品、車載部品で使って頂いています。

また、医療機器として 製作している製品の中には、これまで実現できなかった非常に微細で薄肉の製品を深絞 り加工技術により製作に成功したものもあり、お客様の事業拡大に大きく貢献しまし た。

このように私たちは幅広い市場ニーズにお応えする製品製作をしております。どんな時でも私たちが大切にしているのは、御客様の課題に共に悩み、解決のための最 適解を提案するきめ細かい伴奏型のものづくりサービスです。

御客様の伴走者として共に成⻑していくことは最大の喜びだと考えています。 そのためにも、まずは社員一人ひとりが人間力を鍛え、正しい判断で御客様へ寄り添える人 財の育成が何よりも大切だと感じ、日夜人財育成に努めております。

これからも私たちは、世界中のお客様の期待をこえる価値を、安心というカタチで提供し ていきます。

弊社の詳細な情報につきましては、下記のリンクから資料をダウンロードしてご確認ください。

またお困りごとや相談したい内容がございましたら、HP の画面最下部の「お問い合わせ」からご相談ください。

皆様からのご連絡をお待ちしております!

野口製作所のこだわりのダウンロード資料はこちら

お問い合わせはこちら

プレスやモノづくりの課題を解決!開発や試作品制作に関する内容はこちらをご確認ください!